Sonntag, 20. bis 24 Oktober 2024 - Marina Toft in Gråsten (Gravenstein)

Dieses Jahr ist alles anders! Nicht nur, dass unsere Hanna in einer "fremden" Halle steht, sondern es ist auch die Tatsache, dass wir vier Tage nach dem Auswassern bereits mit den Arbeiten beginnen. Dafür haben wir uns für fünf Tage eine kleine Ferienwohnung in Gråsten (Gravenstein), unweit der Marina Toft, gemietet. Unser Jüngster darf einen Freund mitnehmen, denn wir dachten, zu zweit langweilt es sich besser, als alleine. Geplant ist, dass Nicole und ich vormittags am Schiff arbeiten und nachmittags mit den Kindern etwas unternehmen. Gestern sind wir dann am späten Nachmittag in unserer Unterkunft angekommen und haben auf Grund der fortgeschrittenen Zeit, außer einem gemeinsamen Abendessen, nichts weiter unternommen.

Dieses Jahr ist alles anders! Nicht nur, dass unsere Hanna in einer "fremden" Halle steht, sondern es ist auch die Tatsache, dass wir vier Tage nach dem Auswassern bereits mit den Arbeiten beginnen. Dafür haben wir uns für fünf Tage eine kleine Ferienwohnung in Gråsten (Gravenstein), unweit der Marina Toft, gemietet. Unser Jüngster darf einen Freund mitnehmen, denn wir dachten, zu zweit langweilt es sich besser, als alleine. Geplant ist, dass Nicole und ich vormittags am Schiff arbeiten und nachmittags mit den Kindern etwas unternehmen. Gestern sind wir dann am späten Nachmittag in unserer Unterkunft angekommen und haben auf Grund der fortgeschrittenen Zeit, außer einem gemeinsamen Abendessen, nichts weiter unternommen.

Am heutigen Sonntag Morgen stehen wir dann bereits kurz nach 8 Uhr vor dem großen Tor zum Gelände mit den Hallen der Marina Toft. Leider ist es noch verschlossen und uns wurde noch kein Schlüssel ausgehändigt, da in den nächsten Tagen ein neues Schließsystem mit Chipkarte verbaut wird. Hm, das fängt ja gut an! Wir fahren mit dem Auto um das Gelände herum, in der Hoffnung Jemanden auf dem Gelände zu sichten. Und tatsächlich können wir weit hinten einen Schiffseigner ausfindig machen, der gerade Sachen aus seinem Auto lädt. Ich rufe erst auf dänisch und dann auf deutsch zu ihm rüber. Wie sich herausstellt, ist er Niederländer und ich versuche es auf englisch. Netterweise kommt er dann zu uns und schließt uns auf - Glück gehabt! Mit etwas Verspätung machen wir uns sogleich an die Arbeit. Das Schleifen des Unterwasserschiffs gehört, offen gesagt, nicht zu meinen Lieblingsaufgaben! Dieses Mal wird es besonders herausfordernd, da ich ordentlich was runterholen muss, denn die festsitzenden  Pockenreste müssen vollständig entfernt werden. Im Grunde muss ich fast bis auf die nächste (hellere) Schicht des Antifoulinganstrichs runterschleifen.

Pockenreste müssen vollständig entfernt werden. Im Grunde muss ich fast bis auf die nächste (hellere) Schicht des Antifoulinganstrichs runterschleifen.

Auch, wenn wir selbstverständlich mit Absaugung arbeiten, wirbelt immer noch viel Schleifstaub durch die Luft. Das Tragen einer Atemschutzmaske ist obligatorisch. Außerdem ziehe ich einen Einweg-Schutzanzug über und trage Gehörschutz. Für das Schleifen bekomme ich Nicoles (!) Schleifmaschine von Festool, bestückt mit "Abranet" P80, ø125. Daran angeschlossen wird eine entsprechende Absaugung, auch von Festool - für die Profis nur das Beste!

Bevor ich mit dem Schleifen beginnen kann, müssen wir das Unterwasserschiff mit Folien abhängen; das ist so in der Hallenordnung, aus nachvollziehbaren Gründen, festgelegt. Denn der Schleifstaub, der nicht von der Absaugung erfasst wird, soll sich nicht in der Halle verteilen. Schließlich baue ich noch eine Arbeitsleuchte auf und "schon" kann ich loslegen. Ich bin ehrlich: Es  kostet mich Überwindung, die recht schwere Schleifmaschine für die ersten Millimeter anzusetzen, denn eines ist klar, dass wird Knochenarbeit, über viele Stunden!

kostet mich Überwindung, die recht schwere Schleifmaschine für die ersten Millimeter anzusetzen, denn eines ist klar, dass wird Knochenarbeit, über viele Stunden!

Nicole hat sich diesen Winter auch so einiges vorgenommen, dazu gehört das Anschleifen der Laufflächen sowie der Holzteile, wie Schanzkleid, Handläufe, Vorluk, Garage des Schiebluks, Backskistendeckel, Mastfuß und viel andere Holzteile. Wir haben zwar ein Schiff aus GFK, aber dennoch wurde sehr viel Holz verbaut; ist zwar hübsch, aber auch nur, wenn der Lack intakt ist.

Meine Schleifarbeiten gestalten sich indes schwieriger als erhofft. Die harten Reste der Seepocken sind nur mit gewissem Druck und mit leicht angekanteter Schleifmaschine (also nicht flächig) zu entfernen. Nach gut drei Stunden bin ich gezwungen, die Maschine zur Seite zu legen. Das war es für heute, keine Kraft mehr! Immerhin, die Steuerbordseite ist fertig. Nicole hat oben an Deck die Laufflächen geschliffen und ist auch richtig weit gekommen, morgen werden wir weitermachen.

Am nächsten Tag können wir schon kurz nach acht Uhr in die Halle. Wir arbeiten wieder bis mittags und ich bin enorm erleichtert, dass ich die Backbordseite heute fertig bekommen habe. Außerdem habe ich dieses Mal die Unterseite des Kiels, bis auf die Auflagepunkte der Pallhölzer, geschliffen. Dass ist deshalb möglich, weil unser Schiff aufgrund seines geringen Tiefgangs, mit Pallhölzern auf den standardisierten Lagerbock gesetzt wurde. Dadurch habe ich genügend Arbeitsraum zwischen Kiel und Hallenboden.

Nach fünf Tagen, davon vier "Arbeitstage", blicken wir auf eine ereignisreiche Zeit zurück, in der wir alle Arbeiten geschafft haben, die wir uns vorgenommen hatten. Wir müssen jetzt noch die Badeleiter zu Ende schleifen und das Ausbessern/Spachteln/Schleifen der Laufflächen abschließen und dann könnten wir auch schon mit dem Lackieren beginnen. Das Streichen des Antifoulings machen wir erst kurz vor der Einwasserung im Frühjahr. Ein weitere Baustelle hat sich leider noch am Mast aufgetan. Es scheint ein Kabelbruch am Kabelende, das vom Mast zum Dampferlicht führt, vorzuliegen. Ich werde das Kabel an dieser Stelle abschneiden und ein Stück Kabel anlöten.

Nach fünf Tagen, davon vier "Arbeitstage", blicken wir auf eine ereignisreiche Zeit zurück, in der wir alle Arbeiten geschafft haben, die wir uns vorgenommen hatten. Wir müssen jetzt noch die Badeleiter zu Ende schleifen und das Ausbessern/Spachteln/Schleifen der Laufflächen abschließen und dann könnten wir auch schon mit dem Lackieren beginnen. Das Streichen des Antifoulings machen wir erst kurz vor der Einwasserung im Frühjahr. Ein weitere Baustelle hat sich leider noch am Mast aufgetan. Es scheint ein Kabelbruch am Kabelende, das vom Mast zum Dampferlicht führt, vorzuliegen. Ich werde das Kabel an dieser Stelle abschneiden und ein Stück Kabel anlöten.

Wir werden die nächste Gelegenheit nutzen, und hier weitermachen!

Zum vergangenen Wochenende hat der Wind auf Ost gedreht, was zur Folge hat, dass das Hochwasser an der Elbe und der Krückau deutlich niedriger als das mittlere Hochwasser ausfällt. So konnten wir am Wochenende leider nicht abslippen. Heute sind nur -0,10 cm angesagt, dass reicht locker, um vom Slippwagen zu kommen und noch den Mast zu stellen. Gut zwei Stunden vor Hochwasser schwimmt unsere Hanna auf. Der Motor lässt sich auch ohne Komplikationen starten und wir verholen uns zum Mastenkran. Den Mast hatten wir am Tag zuvor bereits aus dem Mastenlager geholt und für das Stellen vorbereitet. Ich kontrolliere noch einmal alle Wanten und Stage und ob auch alles richtig montiert ist, denn heute muss alles reibungslos vonstatten gehen, da nach uns ein weiteres Boot mit anschließendem Maststellen zu Wasser geht.

Zum vergangenen Wochenende hat der Wind auf Ost gedreht, was zur Folge hat, dass das Hochwasser an der Elbe und der Krückau deutlich niedriger als das mittlere Hochwasser ausfällt. So konnten wir am Wochenende leider nicht abslippen. Heute sind nur -0,10 cm angesagt, dass reicht locker, um vom Slippwagen zu kommen und noch den Mast zu stellen. Gut zwei Stunden vor Hochwasser schwimmt unsere Hanna auf. Der Motor lässt sich auch ohne Komplikationen starten und wir verholen uns zum Mastenkran. Den Mast hatten wir am Tag zuvor bereits aus dem Mastenlager geholt und für das Stellen vorbereitet. Ich kontrolliere noch einmal alle Wanten und Stage und ob auch alles richtig montiert ist, denn heute muss alles reibungslos vonstatten gehen, da nach uns ein weiteres Boot mit anschließendem Maststellen zu Wasser geht.

Wir hatten den Mast schon am Wochenende akribisch vorbereitet. Wir wollen dieses Jahr auf gar keinen Fall irgendeinen Fehler machen. Letztes Jahr, so habe ich es nach dem Legen des Masten im vergangen Herbst herausgefunden, hatte sich die Steckerverbindung für den Windmesser im Masttop teilweise gelöst bzw. gelockert, so dass kein Signal mehr an die Anzeige an Deck gesendet werden konnte. Durch Alterung des Materials sitzt die Steckerverbindung einfach nicht mehr stramm genug. Ich achte also peinlichst darauf, dass die Stecker vollkommen zusammengedrückt sind und umwickle das Ganze, so wie jedes Jahr, mit selbst verschweißendes Isolierband gegen eindringende Feuchtigkeit.

Wir hatten den Mast schon am Wochenende akribisch vorbereitet. Wir wollen dieses Jahr auf gar keinen Fall irgendeinen Fehler machen. Letztes Jahr, so habe ich es nach dem Legen des Masten im vergangen Herbst herausgefunden, hatte sich die Steckerverbindung für den Windmesser im Masttop teilweise gelöst bzw. gelockert, so dass kein Signal mehr an die Anzeige an Deck gesendet werden konnte. Durch Alterung des Materials sitzt die Steckerverbindung einfach nicht mehr stramm genug. Ich achte also peinlichst darauf, dass die Stecker vollkommen zusammengedrückt sind und umwickle das Ganze, so wie jedes Jahr, mit selbst verschweißendes Isolierband gegen eindringende Feuchtigkeit.

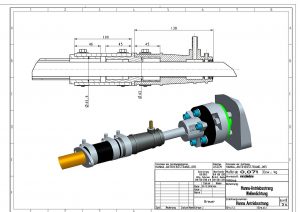

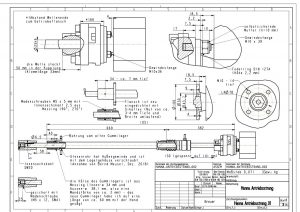

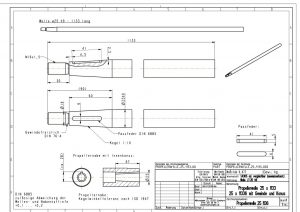

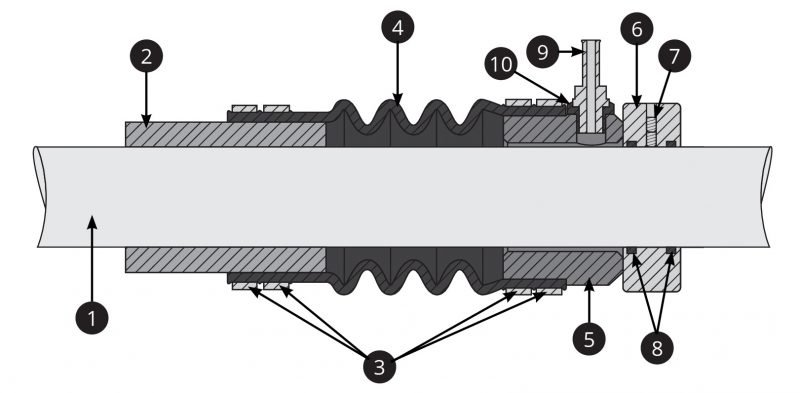

Das "PSS" steht für "Packless Sealing System", also eine Dichtung ohne Packungsringe, wie bei einer Stopfbuchse. Das besondere bei der Gleitringdichtung ist, dass das eigentliche Dichten zwischen zwei Ringen bzw. Flanschen stattfindet. Der erste Ring/Flansch ist feststehend (Pos. 5) und ist flexibel über den Gummibalg (Pos. 4) mit dem feststehenden Stevenrohr (Pos. 2) verbunden. Dieser feststehende Ring/Flansch ist aus Carbon/Grafit und hat an der (im Bild rechten) Strinfläche eine

Das "PSS" steht für "Packless Sealing System", also eine Dichtung ohne Packungsringe, wie bei einer Stopfbuchse. Das besondere bei der Gleitringdichtung ist, dass das eigentliche Dichten zwischen zwei Ringen bzw. Flanschen stattfindet. Der erste Ring/Flansch ist feststehend (Pos. 5) und ist flexibel über den Gummibalg (Pos. 4) mit dem feststehenden Stevenrohr (Pos. 2) verbunden. Dieser feststehende Ring/Flansch ist aus Carbon/Grafit und hat an der (im Bild rechten) Strinfläche eine spiegelglatte Oberfläche. Dagegen läuft der Edelstahlrotor (Pos. 6), der auf der rotierenden Welle (Pos. 1) montiert ist. Zwischen diesen beiden Teilen, dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) findet das Dichten statt. Der Gummibalg (Pos. 4) sorgt für eine flexible Lagerung des Ringes/Flansches (Pos. 5) und gleicht damit Unrundheiten aus. Ausserdem sorgt er für den notwendigen Anpresskraft zwischen Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6). An die Schlauchtülle (Pos. 9) wird ein Schlauch ø10mm angeschlossen und das Ende möglichst weit über die Wasserlinie geführt. Über diesen Schlauch wird die Gleitringdichtung entlüftet, so dass an den Flächen zwischen dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) immer Wasser ansteht, so dass ausreichend gekühlt und geschmiert wird. Der Edelstahlrotor (Pos. 6) dichtet mit zwei innenliegenden O-Ringen (Pos. 8) auf der Welle (Pos. 1) ab. Der Edelstahlrotor (Pos. 6) ist mit 2 x 2, hintereinander (!!) geschraubten, Madenschrauben (Pos. 7) auf der Welle (Pos. 1) fixiert.

spiegelglatte Oberfläche. Dagegen läuft der Edelstahlrotor (Pos. 6), der auf der rotierenden Welle (Pos. 1) montiert ist. Zwischen diesen beiden Teilen, dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) findet das Dichten statt. Der Gummibalg (Pos. 4) sorgt für eine flexible Lagerung des Ringes/Flansches (Pos. 5) und gleicht damit Unrundheiten aus. Ausserdem sorgt er für den notwendigen Anpresskraft zwischen Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6). An die Schlauchtülle (Pos. 9) wird ein Schlauch ø10mm angeschlossen und das Ende möglichst weit über die Wasserlinie geführt. Über diesen Schlauch wird die Gleitringdichtung entlüftet, so dass an den Flächen zwischen dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) immer Wasser ansteht, so dass ausreichend gekühlt und geschmiert wird. Der Edelstahlrotor (Pos. 6) dichtet mit zwei innenliegenden O-Ringen (Pos. 8) auf der Welle (Pos. 1) ab. Der Edelstahlrotor (Pos. 6) ist mit 2 x 2, hintereinander (!!) geschraubten, Madenschrauben (Pos. 7) auf der Welle (Pos. 1) fixiert.